Историческая справка: как всё начиналось

Если оглянуться назад, роботизация производства в России долгое время развивалась рывками. В СССР были свои промышленные роботы, но они работали в основном в автопроме и крупной оборонке. В 90‑е тема почти «заморозилась» из‑за нехватки инвестиций и общего развала кооперации. Новый виток интереса к роботам случился после 2010 года, когда стало ясно, что конкурировать только дешёвой рабочей силой уже не получится. Появились интеграторы, начали приходить зарубежные бренды, а затем и локальная сборка. Сегодня уже не только гиганты, но и средние заводы смотрят в сторону автоматизации, причём всё чаще не точечно, а системно.

Базовые принципы: что именно автоматизируем

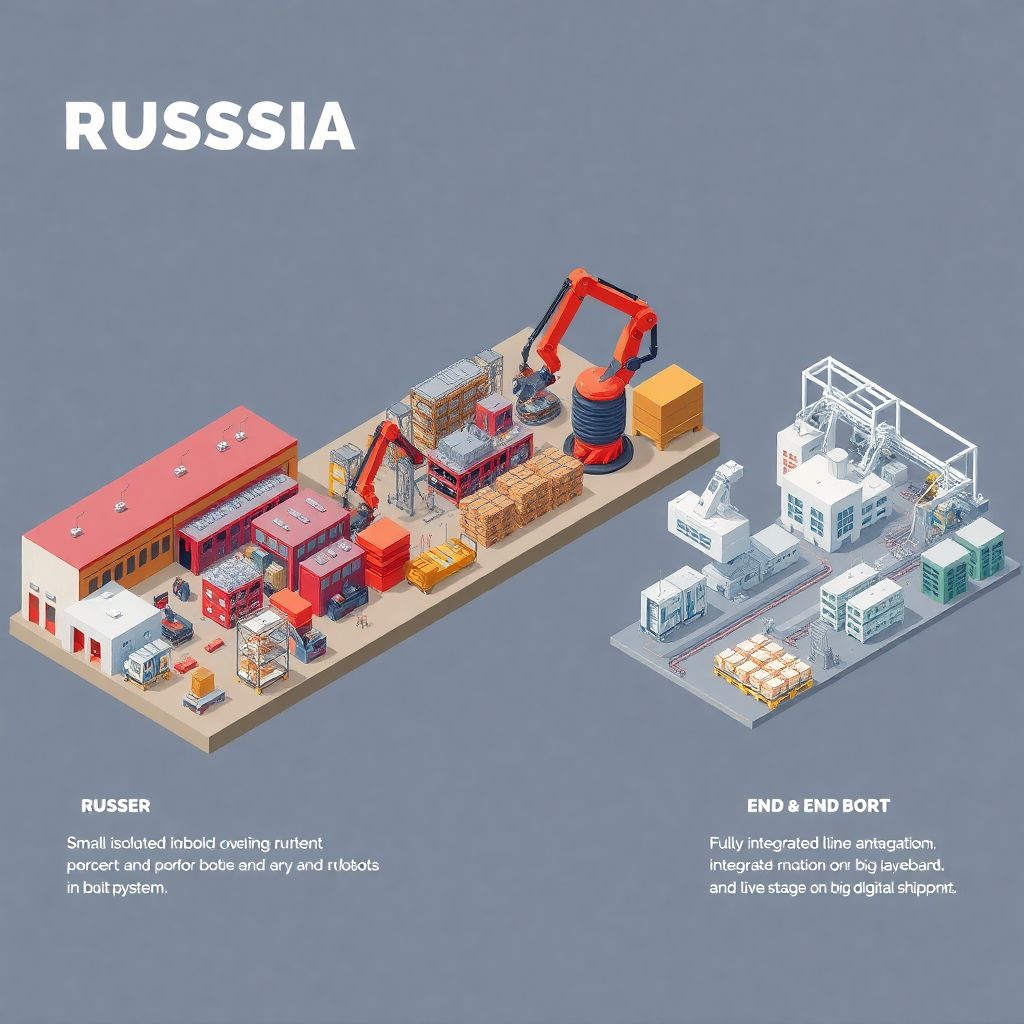

На практике компании идут двумя путями. Первый — «латочный ремонт»: автоматизируем один узкий участок, где болит сильнее всего, не трогая остальное. Второй — комплексная автоматизация производства под ключ, когда анализируют технологическую цепочку целиком: от поступления сырья до отгрузки готовой продукции. Во втором случае выше стартовые затраты и сложнее проектирование, зато легче добиться стабильного качества и прозрачности процессов. Разговор тут не только про роботов, но и про MES‑системы, датчики, сквозную трассируемость и интеграцию с ERP, иначе эффект получается очень ограниченным.

Подходы к роботизации: точечные решения против комплексных

Если сравнивать подходы, «точечная» автоматизация проще психологически и дешевле на старте: поставили один роботизированный пост сварки или паллетирования и посмотрели, что выйдет. Такой вариант часто выбирают предприятия, которые впервые пробуют внедрение роботизированных комплексов на заводах и боятся сорвать сроки или выйти за бюджет. Но есть и оборотная сторона: растёт зоопарк несвязанных систем, появляются локальные «островки» автоматизации, которые трудно объединить. Комплексный же подход требует серьёзного предпроектного обследования и нормальной архитектуры, зато лучше готовит завод к масштабированию и снижает риски технологического тупика.

Экономика и окупаемость: где деньги

Многие собственники до сих пор мыслят в логике «промышленные роботы для производства цена против зарплаты рабочего». Это слишком упрощённый взгляд. Окупаемость роботизации и автоматизации производства складывается из нескольких слоёв: сокращения брака, уменьшения простоя, снижения аварий и травматизма, роста производительности и предсказуемости сроков. Классический горизонт окупаемости для российского рынка — 3–5 лет, но при грамотном проекте в массовом производстве можно увидеть и 1,5–2 года. Существенный фактор — стоимость владения: сервис, запчасти, обучение, которые надо закладывать ещё на этапе планирования, а не после запуска.

Реальные примеры внедрения в России

На машиностроительных предприятиях типичная история — роботизированная сварка рам и корпусов. Завод переходит от ручной сварки к ячейкам с несколькими манипуляторами, позиционерами и системой контроля шва. В итоге удаётся стабилизировать качество и убрать зависимость от дефицитных высококвалифицированных сварщиков. В пищевке роботы часто используются в конце линии: упаковка, укладка, паллетирование. Здесь бизнесу важна предсказуемая производительность, особенно в пик сезона. Везде наблюдается одна и та же связка: сначала кажется «дорого и сложно», но после запуска без роботов старый режим работы уже воспринимается как риск.

Сравнение отраслей: где роботизация идёт быстрее

Сравнивая разные сектора, легче всего роботизация идёт там, где процессы максимально повторяемы: автопром, производство бытовой техники, фасовка и упаковка. Здесь хорошо просматривается эффект масштаба, и даже сложная автоматизация производства под ключ окупается относительно быстро. В индивидуальном машиностроении, строительной индустрии, на мелкосерийных производствах всё сложнее: много нестандартных позиций, переналадок, ручных операций. Там чаще выбирают гибридный путь: комбинируют универсальные роботы, сменные оснастки и более продвинутую программируемую логическую автоматику, чтобы сохранить гибкость, но не терять в качестве и скорости.

Частые заблуждения о роботизации

Одно из типичных заблуждений — вера в мгновенный эффект: «ставим робота — завтра удваиваем выпуск». На деле первые месяцы идёт настройка, отладка, борьба с неожиданными узкими местами, которые раньше были не видны. Второй миф — что роботы моментально «увольняют людей». Чаще происходит перераспределение: тяжёлый, опасный и монотонный труд уходит машинам, а люди переходят в обслуживание, контроль, логистику. Есть и ещё одна иллюзия: будто достаточно купить железо, а остальное «как‑нибудь сложится». Без обучения персонала и пересмотра регламентов железо превращается в дорогостоящий полуавтомат.

Мифы о стоимости и сложность выбора

Когда обсуждается роботизация производства в России, менеджеры часто исходят из устаревших представлений о стоимости. Реальный рынок сильно фрагментирован: есть как премиальные бренды, так и более доступные решения. Важно смотреть не только на первоначальный ценник, но и на экосистему: наличие сервисных центров, срок поставки запчастей, поддержку интегратора. Выбор «самого дешёвого» варианта почти всегда оборачивается скрытыми расходами и простоями. Гораздо безопаснее считать полную стоимость жизненного цикла и моделировать несколько сценариев, а не ориентироваться на единственный параметр — цену манипулятора.

Практические шаги: как подойти к проекту

Чтобы не ошибиться с первым проектом, полезно действовать по понятному алгоритму:

1. Провести аудит процессов и выявить операции с максимальной долей ручного труда и брака.

2. Рассчитать технико‑экономическое обоснование: объёмы, сменность, требуемую точность.

3. Сравнить варианты: точечная ячейка, модульное решение или комплекс под ключ.

4. Выбрать интегратора с опытом в вашей отрасли, а не просто по минимальной цене.

5. Заранее заложить обучение персонала и сервисное сопровождение.

Такой подход помогает трезво оценить риски и не разочароваться в роботизации через год после запуска.

Итоги: к чему всё идёт

Рынок роботизации в России уже прошёл стадию экспериментов и переходит к более зрелой фазе. Автоматизация перестаёт быть «игрушкой для флагманов» и становится обычным инструментом повышения конкурентоспособности. В долгосрочной перспективе выигрывают те, кто смотрит на завод как на единую киберфизическую систему, а не набор разрозненных станков. При грамотном планировании и готовности менять процессы внедрение роботизированных комплексов на заводах даёт не только экономию, но и стратегическое преимущество: предсказуемые сроки, лучшее качество и устойчивость к кадровому дефициту.